新型等温压缩/膨胀与热力循环技术探析<二>

【买空压机网】摘要:本文简要介绍了一种全新的气体压缩机工作方法原理,可实现最接近理论等温过程的压缩与膨胀,已获得国家方法发明专利(授权公告号:CN 110848151 B)。通过其基本的工作原理、

理论模型、数据、基础计算方法,论证了等温压缩的能效,以及该技术路线实现对机械方面的要求。最后探讨了气态工质(近)等温压缩得以实现,对于热力循环带来的影响,提出了基于工质等温压缩/膨胀时,在各种工况下最理想热力循环的基本理论模型,以及对热机热泵、能源环境变革性的影响。

文/张桂伟

<接上期——>

第2章 等温压缩机实例

上一章节笔者简单介绍了一种新型气体等温压缩/膨胀方法发明专利技术的基本工作原理。本章节我们按照设定条件,依据本技术方案设计一台具有实用意义的等温空气压缩机,简单计算一下大略的数据。

根据国标GB 19153-2019《容积式空气压缩机能效限定值及能效等级》测试标准,目标为干空气,进气压力0.1MPa温度20℃(293K),流量100L/min,出气口压力(表压)1.0MPa,出口温度设定为40℃(313K)。设定条件下每秒流量0.00167m3

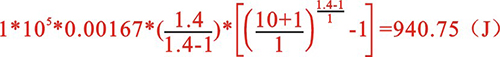

设定工作条件下,绝热压缩理论功耗:

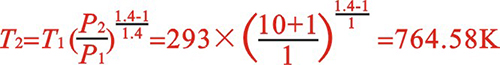

压缩气体出口温度:

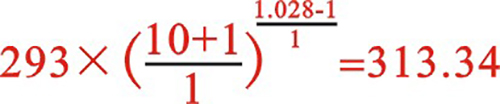

设定工作条件下,本技术方案理论功耗,以设定出口温度313K可以倒推出多变系数为1.028

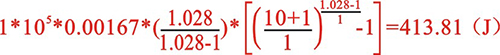

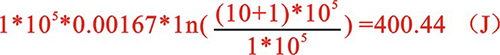

则理论功耗为:

理论等温压缩功耗为:

本方案的理论功耗略高于理论等温压缩功耗,远低于904焦耳的绝热压缩功耗。重点来了,实现40℃(313K)的出口温度与1.028的绝热系数,需要做到哪些必要的指标?先来计算一下需要冷却风量。首先,100L/min÷60≈1.67L/S,20℃时干空气密度1.2kg/m3,1.2×0.00167=0.002kg。

然后根据压力要求计算理论绝热压缩后的温度,绝热压缩后温度为764.58K。

764.58K-293K=471.58K为绝热压缩时的温升

313K-293 K=20K为等温压缩时的温升。

虽然设定温度比理论温度要高20K,但是前面说过,等温压缩理论功耗包括两个部分:冷却风量和散热面积,因此冷却风量只能按照一半——10度的温差进行计算,两者呈反比关系:

471.58/10=47.1*1.67=78.65L

因此理论上冷却的风量至少为每秒78.65L,即4719L/min。

散热器功率不低于0.002(每秒压缩空气的质量)*1007(空气的比热容)*471.58K(绝热压缩升高的温度)=949.76W。

散热器效率由三个部分相加组成,压缩空气对散热器内表面的传热系数+散热器材质导热系数+散热器外表面积对冷却空气的传热系数,三者相加不能超过剩余的10度的温差,因为一般金属材料导热系数较高。一般铝的热导率为237W/(m*k),以一般板式散热器1毫米左右的厚度,散热器材质和厚度造成的热阻近乎可以忽略,因此只需要计算两侧的表面传热系数。空气表面传热系数因为层流或者紊流以及流速的不同,约为11W/m2·K—58W/m2·K,取中间值约30W/m2·K,我们设定的出口温度不超过313K,那么单侧温差最多5摄氏度,因此有:

加上设计余量,取6.5平方米。

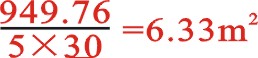

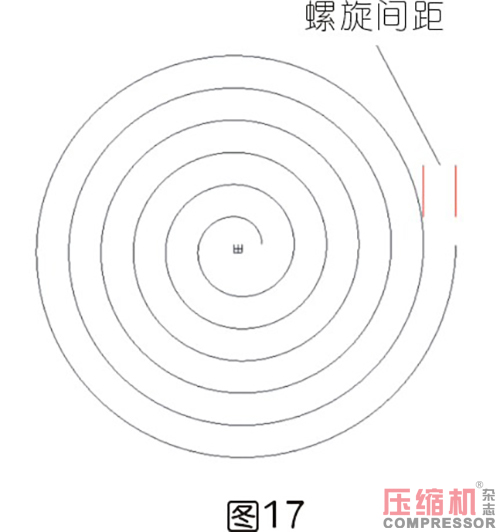

下面进行机体设计计算演示,首先要满足的是压比。等温压缩条件下,气体的压力与体积呈反比,压缩液体积不可压缩,目标压力为1.0MPa,压缩结束时,液体与气体体积之比为1:2比较合适,因此螺旋板散热器的螺旋基线内周长,与螺旋基线外周长之比为:

1+2:1+20=3:21

螺旋板散热器的螺旋间隙,由板材厚度、压缩通道间隙、冷却通道间隙及组数决定,同时螺旋间隙也等于每层压缩的绝对量。本次计算演示,以较为简单的等距螺旋、等距间隙(理想的设计为非等距的),两组压缩通道,板材厚度一毫米,压缩通道、散热通道宽度均为3毫米,螺旋层数10层为例。

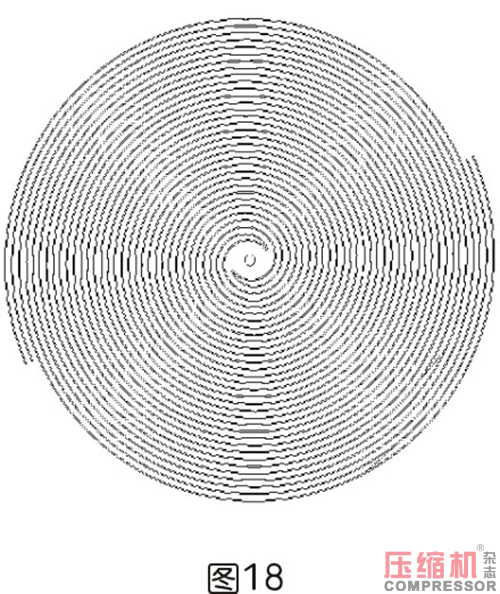

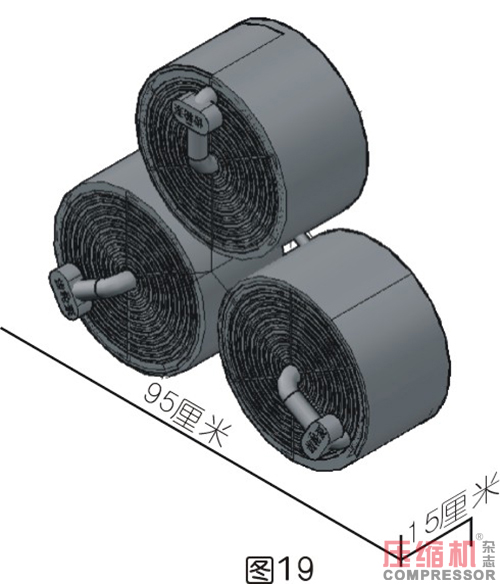

设计螺旋板散热器板材厚度一毫米,末段压缩通道和散热通道均为4毫米,两组压缩通道,8层,如图18。要满足至少6.5平方米,需要螺旋板散热器宽度约20厘米,那么压缩机外观尺寸大概如图19,整体大概直径95厘米,主体宽度30到35厘米的圆柱形。

对于压缩末段散热面积相当较小的问题,这个会由压缩液辅助平衡,压缩热会传递给散热器本身的材质比热中。压缩液流经时,热量再传递给压缩液,并带到螺旋外层散热,只要保证冷却风侧的面积,散热就不会出现不平衡的现象。

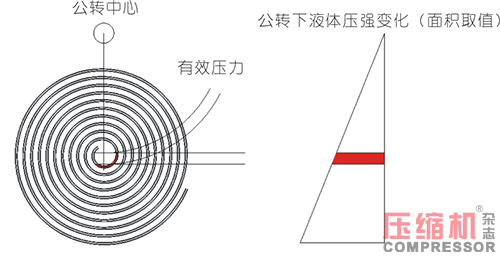

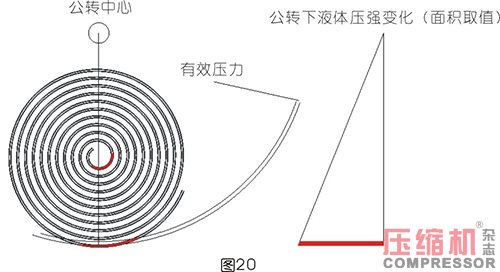

常规工况下,压缩液可用普通水,因为温度变化不大,可以不对水的硬度要求过高。在离心状态下,液体的压强与距离公转中心的距离成正比。每层的有效压力由高低压侧的液位差,在某公转速度下液体压强变化图上的投影面积确定。每层的投影面积相加(投影位置可叠加),面积之和相加的值加上科氏力,如低于于某个公转速度下可提供的总面积,则需要增加公转速度。反之可降低公转速度,公转速度越高,机械损耗越大,且需要更高的机体强度应对离心力,因此优化公转速度是一项很重要的设计原则。优化螺旋间距增加液体比例,使用比重更高的液体都是有效手段之一。

本次设计,很多新计算方式暂时无公式,通过其他方式,例如CAD作图测量面积等方式获得结果,因此就不展示计算过程,结论是公转速度在1400r/min,通过优化可望降低到1000r/min以下。

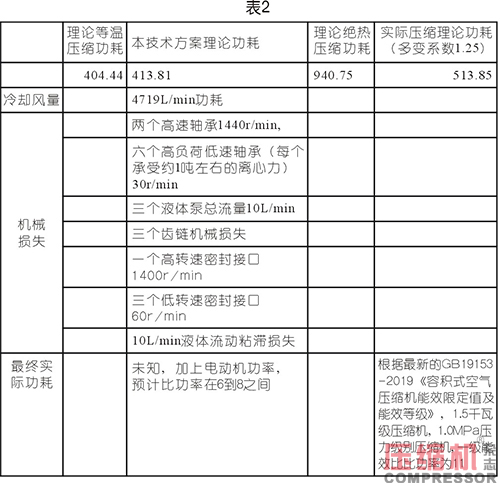

本技术方案理论功耗中其他的技术功耗,主要为驱动冷却风的功耗,包括支撑系统公转的两个轴承(高转速);三组共六个自转轴承(高负荷(承受整个螺旋板散热器离心力)低转速);驱动冷却风的功耗,压缩完成的气体从压缩机导出,需要经过两次滑动密封,滑动密封需要消耗一定的功耗;连接螺旋板散热器和液体循环泵的齿链结构有一定功耗;压缩液流动损失,经过循环泵也有一定的损失。以上损失,无法精确计算,根据经验估计,不高于或者略高于普通活塞压缩机的机械损耗。因此整体上比常规压缩机节能,还是很有研究价值的(见表2)。

本技术方案的理论功耗为413W,实际功耗未知,没有机械摩擦损失,压缩过程无需润滑,机械损失预计较低,即使加上电动机效率,最终整体功耗预计为600W~800W。该级别目前的压缩机国家等效标准中,一级能效比为11,代入本次计算,则能耗为1100W,二级能效比1220W,三级能效比1380W,本技术方案节能优势明显。且可以确定,成本比目前的活塞或者螺杆压缩机要低。本技术方案只要保证三个螺旋板散热器重量一样,旋转稳定,不需要高精度加工,对润滑要求低,投产和使用门槛都比较低。

第3章 等温压缩机用途

本发明用途非常广泛,等温压缩机可单独用于压缩气体,部分替代主流的活塞式及螺杆式空压机。相较于多级中冷空压机,其结构简单便宜,气体流动损失小,因为具有所有压缩机中最大的散热面积,因此最接近理论等温压缩线,具有最小的理论功耗。相比单级或者多级压缩机,预计具有约10%~40%的理论节能效果。

如果用水做压缩液,压缩空气可以做到无油;用某些低粘度油类做压缩液,可以做到压缩空气无水,也可用于一些高温易发生危险或者变质的特殊气体压缩。在作为空气储能压缩机以及膨胀机时,使压缩空气储能压缩端热损耗降低,膨胀机免补燃,整体效率可提高10到20个百分点。

除了可单独作为气体压缩机,更大的作用是作为热力循环中的气态工质压缩机,参与热力循环,可以最大效率的完成理想热力循环。虽然卡诺循环中同样有对气态工质进行等温压缩的过程,但卡诺循环对于热源的要求是等温放热,这在实际中是极少有的,多数热源的热源与温度都呈函数正比关系,如果有可以等温放热的热源,直接应用卡诺循环即可。

本文只笼统简略的介绍变温热源(燃料或者热源)与恒温热源(大气环境)之间进行的理想热力循环,内容涵盖了大多数实际应用工况,较为宽泛和基础,其中不乏不适用于气态工质等温压缩循环的工况,只是让大家对于本等温压缩技术,应用于热力循环的可能性前景有个大致了解。与卡诺循环只有正循环与逆循环不同,等温压缩热力循环,更细致的区分了四种基础循环模式,根据实际工况以及技术难度和经济性,可能还需要对这四种循环进行修正或者联合。

热机循环,等温压缩-等压吸热-绝热膨胀

制冷循环,等温压缩-绝热膨胀-等压吸热

制热循环,等温膨胀-绝热压缩-等压放热

冷机循环,等温膨胀-等压放热-绝热压缩

先解释一下什么是冷机,冷机是指以低于环境温度的物质为低温热源的正循环,以大气环境温度为高温热源,输出净功的热机。例如低温过冷海水,为了与热机以及制冷区分,称其为冷机。这不是正式学术名词,且实际来源极少,温差不大,利用价值较低,但是作为理论的一部分,还是要提出的。下面对理论做出简单的概括性和定性分析说明。

其中的热机循环已经有人做过研究,称为三角循环(TLC),研究结果表明,三个过程的热机循环具有最高的热功转化效率,这和卡诺循环具有最高的热效率并不矛盾。卡诺循环是纯理论循环,三角循环(TLC)则考虑了现实中热环境、时间等现实因素,两者是等效的,并不存在矛盾。而等温热力循环,不止包括热机三角循环(TLC),还包括制冷制热以及冷机循环,以及修正循环与联合循环。等温热力循环更全面系统地阐述了各种工况下的理想热力循环。

外热源热机

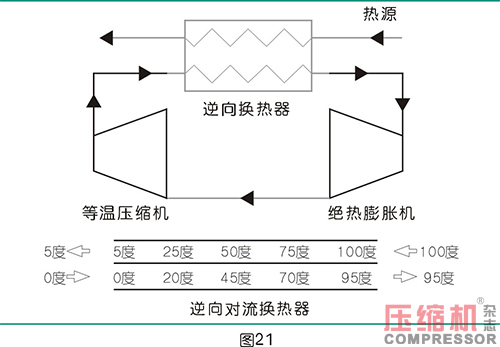

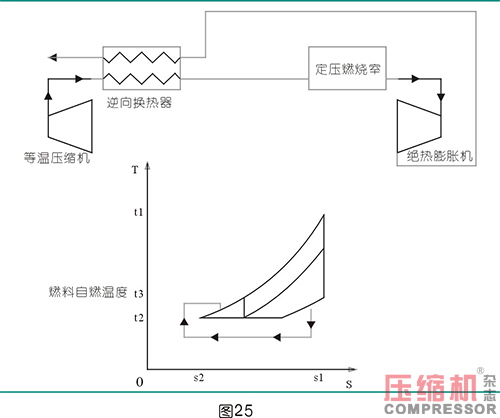

外热源热机系统由三个主要部分组成,本发明的等温压缩机、绝热膨胀机、逆向换热器,使用气态工质,循环过程中工质无相变,循环过程为:等温压缩-等压吸热-绝热膨胀,主要用于中低温非相变和非燃烧热源的利用(相变热源直接用朗肯循环即可)。例如各种工业余热、太阳能、地热等。理论效率高于有机朗肯循环(ORC)、斯特林循环、封闭式布雷顿循环等,也可用于核反应堆(高温气冷堆)发电或者直接输出动力(例如核潜艇动力)。绝热膨胀机从现在成熟的技术里面优选即可。逆向换热器上面流过的是热源,下面流过的是工质。

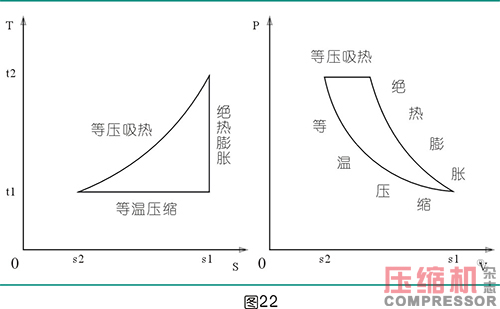

这只是示意了一个理想的,只有5度传热温差的逆向换热器。事实上传热是很复杂的,除了热的传递,还包括流体力学、热源之间的热对流、表面传热、换热器材质热传导等,这里就不深入探讨了。只是表明,这种换热在准静态条件下是可以发生的,只是温差越小,需要的散热器面积的越大,需要在短期成本和长期成本之间做出一个平衡的选择。以下是TS图和PV图,高温热源T1与低温热源T2,T2通常为大气环境温度。

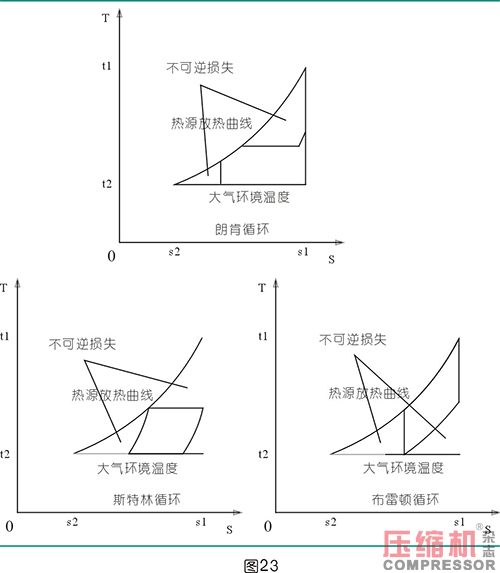

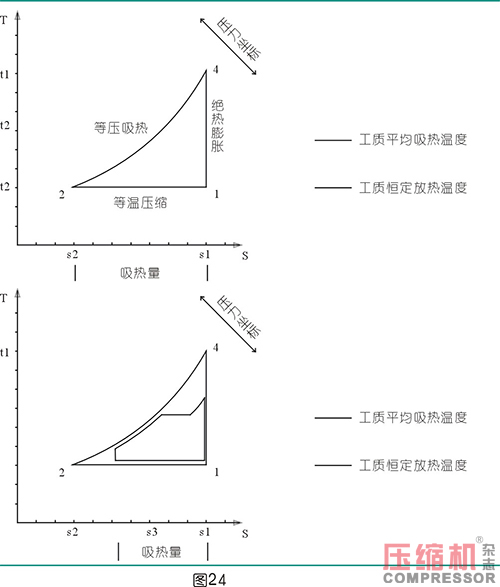

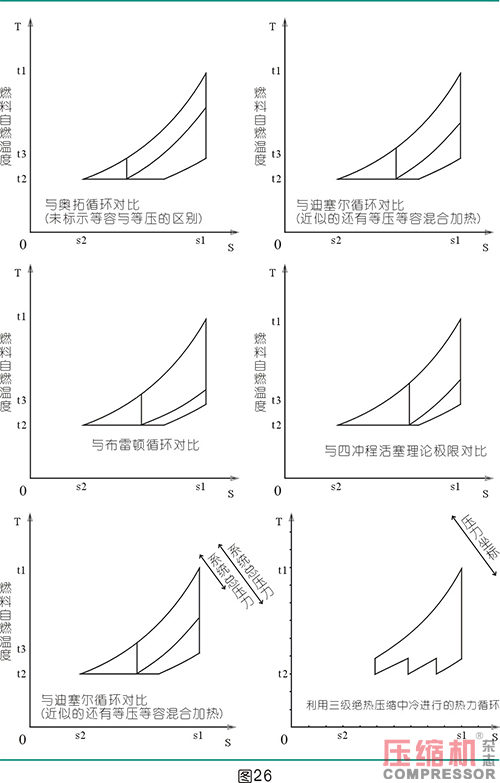

大多数热源的理论极限就是上图左边构成的近似三角形。有机朗肯循环、斯特林循环以及布雷顿循环,都存在的不可逆损失。

我们以朗肯循环来对比一下其平均吸热温度与放热温度,以及吸热量,就可以明白为什么等温循环的效率高于其他循环模式。这里不应当与卡诺循环对比,因为对于有限热源来说,其放热温度并不能恒定,不满足卡诺循环条件。

这里说明一下换热器,液体的表面传热系数远高于气体,大约高50到100倍量级,但是气体工质的换热器不会比液体工质的热交换换热面积高那么多倍数。液体工质大部分情况下冷却介质也是气体,代表性的是管翅式换热器,液体工质的内表面相比翅片面积小很多,换成板式两侧都是气态工质的工况,两侧面积相差不多,所以纯气态工质热力循环换热器可能要大于相变循环,但这和表面传热系数关系不大。

准静态条件下,与现有循环对比,三个过程的等温热力循环的效率大约提高10%到50%,并且这是理论极限值。超过等温热力循环的理论值,是违反热力学第二定律的。

内/外燃机循环

内燃机燃烧过程非常复杂,燃料的成分复杂,燃烧过程包含多个放热吸热(燃烧生成物的热分解)、热容变化、物化特性变化。这里只以气态工质燃烧(例如一氧化碳燃烧生成二氧化碳)为例,汽柴油等含氢燃料燃烧过程包含部分液体汽化热力过程,以及燃烧产物(水蒸气)的凝结等热力过程更加复杂,限于篇幅就不一一详细列举了。对包含燃烧过程的热力循环,大体上仍然和外热热源热机循环方式一样,但有一些特殊的情况,需要对循环过程进行修正,修正的主要因素是燃料的自燃点。内燃机修正以后的循环增加一个回热过程,用预留的尾气热对已经经过等温压缩的新鲜空气和燃料进行加热,温度越接近燃料的自燃点越好,回热是为了避免燃烧时产生的热量,从最高温处传递给还没开始燃烧过程的燃料。这是个高温差传热,是不可逆损失,理论上可以不用回热,用绝热压缩替代也可以,只是那样系统压力会更高。

与目前循环的对比:

实现内燃机修正循环,不能使用传统内燃机那样压缩燃烧膨胀在一个汽缸内完成的结构,等温压缩机本身就不能做绝热膨胀,需要像燃气轮机那样工质移缸,由等温压缩机预先压缩参与燃烧的空气,让空气熵降焓不降,预先等温排出燃烧会产生的等量多的热量,然后通过热交换,获得部分尾气预留的热量,让空气和燃料燃烧时的温度,尽可能接近自燃点定压燃烧。可以忽视汽油的易爆性,不会有爆震问题,让汽油机至少达到柴油机的效率水平,对油料要求低,但是因为可预期的等温压缩机结构重量,该循环不适合涡喷和涡扇以及涡轴类发动机,乘用车的装机性可能也不好,最高系统压力也显著超过柴油机,对材料的要求是个不小的挑战。

该循环方式从理论上讲,降低了排热温度,减少了排热损失,排热已经在对参与燃烧的空气时预先等温压缩完成,因为要求冷却风量和压缩空气存在反比关系,所以可以以极低的温差完成。通俗的解释就是,假如不进行等温压缩,绝热压缩空气会升高1000度,那么用100倍量的空气来为等温压缩过程降温,被压缩的空气和冷却它的空气,温度只都约升高10度(约值,还要算比热容的),所以等温循环的排热温度只有10度283K,远低于目前发动机排出的尾气温度约800到1000K,尾气的温度也基本接近于环境温度了,减低了排热损失就是提高了有效输出的效率。

这个多倍量的冷却空气是完成整个热力循环,比其他内燃机效率更高的必备条件,空气无处不在且免费,所以不算特殊条件,只要在地球上就可以满足。如果是潜艇可以用海水来冷却,效果更好,理论上本循环方式对燃料的节约幅度约为10%~40%左右。

〈注:本文未完待续,更多精彩见下期——〉

以上为正文!

买空压机网部分新闻素材来源于各大品牌公众号和压缩机网(www.compressor.cn).

压缩机网作为行业内最早的平台型网站.一直为空压机行业的发展而努力.

在此致以敬意. 希望有机会能一起合作.为用户提供最优质的行业资讯.